वैक्यूम कास्टिंग, जिसे सिलिकॉन मोल्डिंग या पॉलीयूरेथेन कास्टिंग के रूप में भी जाना जाता है, एक विनिर्माण प्रक्रिया है जिसका उपयोग प्रोटोटाइप या भाग की कई प्रतियां बनाने के लिए किया जाता है।इसका उपयोग आमतौर पर तीव्र प्रोटोटाइपिंग और कम मात्रा में उत्पादन के क्षेत्र में किया जाता है।

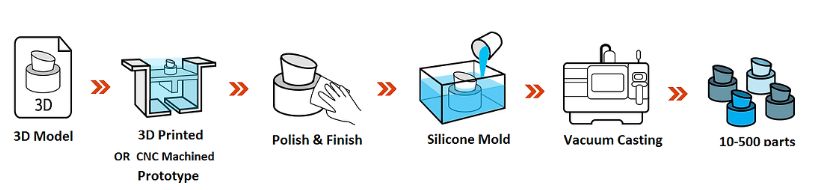

वैक्यूम कास्टिंग की प्रक्रिया के चरण क्या हैं?

①मास्टर मॉडल निर्माण: एक मास्टर मॉडल पहले 3डी प्रिंटिंग, सीएनसी मशीनिंग, या किसी अन्य उपयुक्त विधि का उपयोग करके तैयार किया जाता है।मास्टर मॉडल अंतिम भाग या उत्पाद के वांछित आकार, रूप और विवरण का प्रतिनिधित्व करता है।

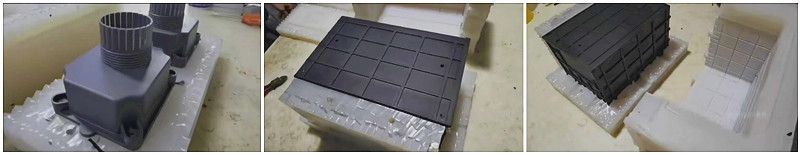

②मोल्ड तैयारी: मास्टर मॉडल से एक सिलिकॉन मोल्ड बनाया जाता है।मास्टर मॉडल को एक कंटेनर में रखा जाता है, और उस पर तरल सिलिकॉन डाला जाता है, जिससे मॉडल पूरी तरह से ढक जाता है।फिर सिलिकॉन को ठीक होने दिया जाता है, जिससे एक लचीला और टिकाऊ साँचा बनता है।

③मोल्ड असेंबली: एक बार जब सिलिकॉन मोल्ड ठीक हो जाता है, तो इसे आधे हिस्से में काट दिया जाता है, जिससे एक मोल्ड कैविटी बन जाती है।कास्टिंग के दौरान उचित संरेखण सुनिश्चित करने के लिए संरेखण सुविधाओं का उपयोग करके हिस्सों को फिर से जोड़ा जाता है।

④सामग्री कास्टिंग: वांछित कास्टिंग सामग्री, आमतौर पर पॉलीयूरेथेन राल, तैयार की जाती है।सांचे को एक विशिष्ट तापमान पर पहले से गरम किया जाता है और एक निर्वात कक्ष में रखा जाता है।वैक्यूम चैम्बर को सील कर दिया जाता है, और मोल्ड में फंसी हवा या गैसों को निकालने के लिए वैक्यूम लगाया जाता है।

⑤डालना और ठीक करना: तैयार कास्टिंग सामग्री को एक छोटे से उद्घाटन या स्प्रू के माध्यम से मोल्ड गुहा में डाला जाता है।वैक्यूम दबाव सामग्री को सांचे में खींचने में मदद करता है, जिससे उचित भराव सुनिश्चित होता है और हवा के बुलबुले कम होते हैं।फिर सामग्री को ठीक होने और जमने के लिए साँचे को बिना छेड़े छोड़ दिया जाता है।

⑥मोल्ड हटाना और फिनिशिंग: कास्टिंग सामग्री पूरी तरह से ठीक हो जाने के बाद, मोल्ड खोला जाता है, और प्रतिकृति भाग हटा दिया जाता है।किसी भी अतिरिक्त सामग्री या फ्लैशिंग को काट कर हटा दिया जाता है।वांछित सौंदर्यशास्त्र और कार्यक्षमता प्राप्त करने के लिए भाग को अतिरिक्त पोस्ट-प्रोसेसिंग चरणों से गुजरना पड़ सकता है, जैसे सैंडिंग, पेंटिंग, या सतह परिष्करण।

देखें कि क्या वैक्यूम कास्टिंग को इतना लोकप्रिय बनाता है

लागत प्रभावशीलता: यह इंजेक्शन मोल्ड जैसे महंगे टूलींग की आवश्यकता को समाप्त करता है, जो अग्रिम लागत को काफी कम कर सकता है।

गति और लीड समय:उत्पादन चक्र छोटे होते हैं क्योंकि जटिल टूलींग या व्यापक सेटअप की कोई आवश्यकता नहीं होती है।

गति और लीड समय: पारंपरिक विनिर्माण प्रक्रियाओं की तुलना में वैक्यूम कास्टिंग अपेक्षाकृत तेज़ टर्नअराउंड समय प्रदान करती है।

सतही फिनिश और सौंदर्यशास्त्र: वैक्यूम कास्टिंग वांछित अंतिम उत्पाद की उपस्थिति और बनावट की नकल करते हुए उच्च गुणवत्ता वाली सतह फिनिश प्रदान कर सकती है।यह चिकनी सतहों वाले भागों का उत्पादन करता है, जिससे व्यापक पोस्ट-प्रोसेसिंग या फिनिशिंग की आवश्यकता कम हो जाती है।

वास्तविक स्थिति के अनुसार वैक्यूम कास्टिंग प्रक्रिया कैसे चुनें?

आपकी विशिष्ट स्थिति के लिए सही वैक्यूम कास्टिंग प्रक्रिया चुनने में कई कारकों पर विचार करना शामिल है।आपके निर्णय को निर्देशित करने में सहायता के लिए यहां कुछ प्रमुख विचार दिए गए हैं:

सामग्री आवश्यकताएँ: अपने प्रोटोटाइप या उत्पाद के लिए आवश्यक सामग्री गुणों की पहचान करके प्रारंभ करें।कठोरता, लचीलेपन, पारदर्शिता और गर्मी प्रतिरोध जैसे कारकों पर विचार करें।वैक्यूम कास्टिंग कास्टिंग सामग्री की एक विस्तृत श्रृंखला का समर्थन करती है, जिसमें पॉलीयुरेथेन (कठोर और लचीला), सिलिकॉन रबर और स्पष्ट रेजिन शामिल हैं।एक वैक्यूम कास्टिंग प्रक्रिया का चयन करें जो वांछित सामग्री विकल्पों को समायोजित कर सके।

मात्रा और उत्पादन मात्रा: आपके द्वारा उत्पादित किए जाने वाले भागों की मात्रा निर्धारित करें।वैक्यूम कास्टिंग कम से मध्यम उत्पादन मात्रा के लिए उपयुक्त है।यदि आपको प्रोटोटाइप के एक छोटे बैच या सीमित उत्पादन की आवश्यकता है, तो इंजेक्शन मोल्डिंग जैसी अन्य विनिर्माण विधियों की तुलना में वैक्यूम कास्टिंग एक लागत प्रभावी समाधान हो सकता है।

विस्तृत प्रतिकृति और सतही फिनिश: अपने हिस्सों के लिए आवश्यक विवरण प्रतिकृति और सतह फिनिश के स्तर का आकलन करें।वैक्यूम कास्टिंग को जटिल विवरण, बनावट और अंडरकट्स को सटीक रूप से पुन: पेश करने की क्षमता के लिए जाना जाता है।यदि आपके डिज़ाइन में अच्छी विशेषताएं या जटिल ज्यामिति शामिल हैं, तो वैक्यूम कास्टिंग उच्च-निष्ठा प्रतिकृतियां प्रदान कर सकता है।यह सुनिश्चित करने के लिए कि वे आपकी आवश्यकताओं को पूरा करते हैं, विभिन्न वैक्यूम कास्टिंग प्रक्रियाओं के साथ उपलब्ध सतह फिनिश विकल्पों पर विचार करें।

समय की पाबंधी: अपने प्रोजेक्ट की समयसीमा और टर्नअराउंड आवश्यकताओं का मूल्यांकन करें।वैक्यूम कास्टिंग आम तौर पर पारंपरिक विनिर्माण प्रक्रियाओं की तुलना में तेजी से लीड समय प्रदान करती है।मोल्ड निर्माण, कास्टिंग और पोस्ट-प्रोसेसिंग के लिए आवश्यक समय पर विचार करें।कुछ सेवा प्रदाता त्वरित सेवाएँ या एकाधिक कास्टिंग मशीनें प्रदान कर सकते हैं, जिससे लीड समय कम हो सकता है।यदि समय महत्वपूर्ण है, तो एक वैक्यूम कास्टिंग प्रक्रिया चुनें जो आपकी वांछित समयसीमा को पूरा कर सके।

लागत संबंधी विचार: अपने बजट और लागत बाधाओं का विश्लेषण करें।कम मात्रा में उत्पादन और प्रोटोटाइपिंग के लिए वैक्यूम कास्टिंग एक लागत प्रभावी समाधान हो सकता है।विभिन्न वैक्यूम कास्टिंग सेवा प्रदाताओं में मोल्ड निर्माण, सामग्री की खपत और पोस्ट-प्रोसेसिंग से जुड़ी लागतों की तुलना करें।प्रत्येक विकल्प द्वारा प्रदान किए गए समग्र मूल्य और गुणवत्ता पर विचार करना सुनिश्चित करें।

अतिरिक्त जरूरतें: अपने प्रोजेक्ट के लिए विशिष्ट किसी भी अतिरिक्त आवश्यकता को ध्यान में रखें।उदाहरण के लिए, यदि आपको ओवरमोल्डिंग या इन्सर्ट मोल्डिंग क्षमताओं की आवश्यकता है, तो सुनिश्चित करें कि चयनित वैक्यूम कास्टिंग प्रक्रिया ऐसी सुविधाओं का समर्थन करती है।किसी भी विशिष्ट प्रमाणपत्र या मानक पर विचार करें जिसका अनुपालन आपके भागों को करना पड़ सकता है, जैसे आईएसओ या एफडीए आवश्यकताएं।

इन कारकों पर विचार करके, आप वैक्यूम कास्टिंग प्रक्रिया पर एक सूचित निर्णय ले सकते हैं जो आपकी विशिष्ट स्थिति के लिए सबसे उपयुक्त है।इसके अतिरिक्त, आप अधिक जानकारी और मार्गदर्शन प्राप्त करने के लिए वैक्यूम कास्टिंग सेवाओं के लिए हमारी कंपनी से परामर्श कर सकते हैं।

पोस्ट करने का समय: दिसम्बर-04-2023