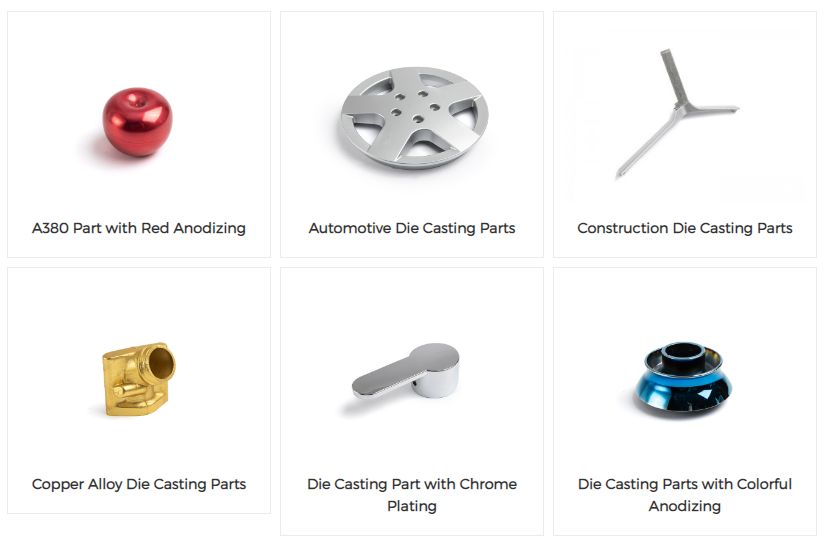

डाई कास्टिंग एक धातु कास्टिंग प्रक्रिया है जिसमें पिघली हुई धातु, आमतौर पर एल्यूमीनियम, जस्ता या मैग्नीशियम जैसे गैर-लौह मिश्र धातु को उच्च दबाव के तहत पुन: प्रयोज्य स्टील मोल्ड में इंजेक्ट किया जाता है, जिसे डाई कहा जाता है।डाई को अंतिम उत्पाद का वांछित आकार बनाने के लिए डिज़ाइन किया गया है।

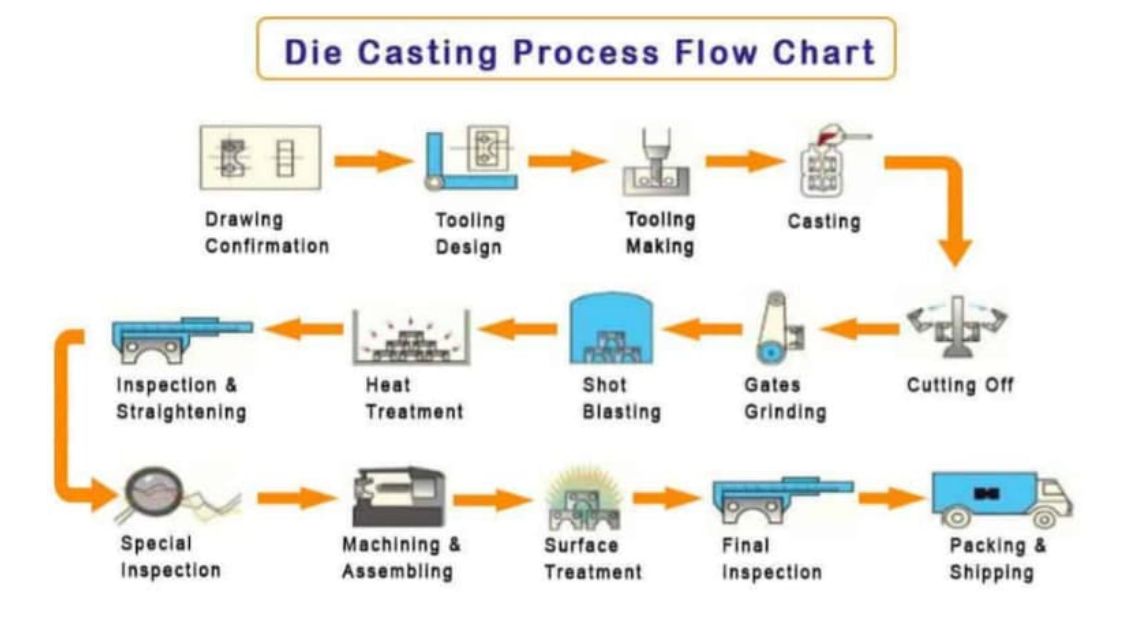

डाई कास्टिंग की प्रक्रिया के चरण क्या हैं?

①डाई की तैयारी: डाई, जिसे मोल्ड के रूप में भी जाना जाता है, कास्टिंग प्रक्रिया के लिए तैयार की जाती है।डाई में दो हिस्से होते हैं, निश्चित आधा (कवर डाई) और चल आधा (इजेक्टर डाई), जो अंतिम उत्पाद का वांछित आकार बनाते हैं।

②धातु को पिघलाना: चयनित अलौह धातु, जैसे एल्यूमीनियम, जस्ता, या मैग्नीशियम, को उच्च तापमान पर भट्टी में पिघलाया जाता है।पिघली हुई धातु ढलाई के लिए वांछित तापमान तक पहुँच जाती है।

③इंजेक्शन: पिघली हुई धातु को उच्च दबाव पर डाई में इंजेक्ट किया जाता है।एक पिस्टन या प्लंजर पिघली हुई धातु को स्प्रू, रनर और गेट सिस्टम के माध्यम से डाई कैविटी में भेजता है।दबाव साँचे को पूरी तरह भरने में मदद करता है और यह सुनिश्चित करता है कि वांछित आकार प्राप्त हो।

जमना: एक बार जब पिघली हुई धातु को डाई में डाला जाता है, तो यह तेजी से ठंडी हो जाती है और डाई कैविटी के भीतर जम जाती है।यह सुनिश्चित करने के लिए कि धातु समान रूप से और बिना किसी दोष के जम जाए, शीतलन प्रक्रिया को सावधानीपूर्वक नियंत्रित किया जाता है।

⑤इजेक्शन: धातु के जमने और पर्याप्त रूप से ठंडा होने के बाद, डाई के हिस्सों को खोल दिया जाता है, और कास्टिंग, जिसे डाई कास्टिंग के रूप में भी जाना जाता है, को डाई कैविटी से बाहर निकाल दिया जाता है।इजेक्शन पिन या इजेक्टर प्लेटें कास्टिंग को डाई से बाहर धकेलने में मदद करती हैं।

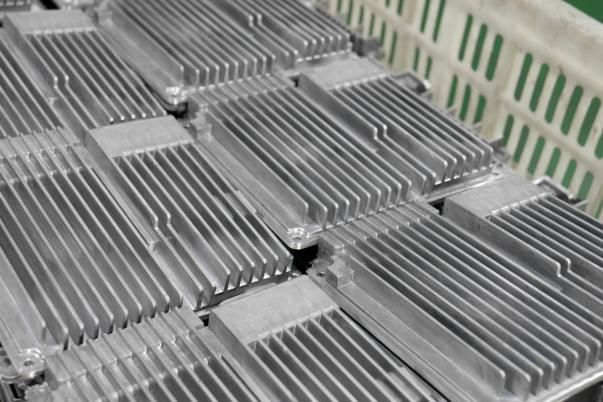

⑥ट्रिमिंग और फिनिशिंग: निकाली गई डाई कास्टिंग के किनारों के आसपास अतिरिक्त सामग्री हो सकती है, जिसे फ्लैश के रूप में जाना जाता है।अंतिम वांछित आकार प्राप्त करने के लिए इस अतिरिक्त सामग्री को काट दिया जाता है।कास्टिंग की सतह और आयामी सटीकता को परिष्कृत करने के लिए मशीनिंग, सैंडिंग या पॉलिशिंग जैसी अतिरिक्त परिष्करण प्रक्रियाएं की जा सकती हैं।

⑦पोस्ट-ट्रीटमेंट: डाई कास्टिंग की विशिष्ट आवश्यकताओं और अनुप्रयोग के आधार पर, अतिरिक्त पोस्ट-ट्रीटमेंट प्रक्रियाएं की जा सकती हैं।इनमें कास्टिंग के गुणों या उपस्थिति को बढ़ाने के लिए गर्मी उपचार, सतह कोटिंग, पेंटिंग, या कोई अन्य आवश्यक परिष्करण प्रक्रियाएं शामिल हो सकती हैं।

वास्तविक स्थिति के अनुसार डाई कास्टिंग प्रक्रिया कैसे चुनें?

उपयुक्त डाई कास्टिंग प्रक्रिया का चयन वास्तविक स्थिति से संबंधित कई कारकों और विचारों पर निर्भर करता है।डाई कास्टिंग प्रक्रिया का चयन करते समय विचार करने योग्य कुछ मुख्य बिंदु यहां दिए गए हैं:

सामग्री:ढलाई के लिए उपयोग की जाने वाली धातु या मिश्र धातु के प्रकार की पहचान करें।विभिन्न धातुओं में अलग-अलग गुण और विशेषताएं होती हैं, जैसे पिघलने का तापमान, तरलता और सिकुड़न दर।भाग या उत्पाद की विशिष्ट आवश्यकताओं, जैसे ताकत, वजन, संक्षारण प्रतिरोध और तापीय चालकता पर विचार करें, और एक डाई कास्टिंग प्रक्रिया चुनें जो चयनित सामग्री के लिए उपयुक्त हो।

भाग की जटिलता:निर्मित किए जाने वाले भाग या उत्पाद की जटिलता का आकलन करें।निर्धारित करें कि क्या इसमें जटिल आकार, पतली दीवारें, अंडरकट्स या जटिल आंतरिक विशेषताएं हैं।कुछ डाई कास्टिंग प्रक्रियाएं, जैसे उच्च दबाव डाई कास्टिंग (एचपीडीसी) या मल्टी-स्लाइड डाई कास्टिंग, कड़ी सहनशीलता वाले जटिल भागों के उत्पादन के लिए बेहतर अनुकूल हैं, जबकि अन्य सरल डिजाइनों के लिए अधिक उपयुक्त हो सकते हैं।

उत्पादन मात्रा:आवश्यक उत्पादन मात्रा पर विचार करें.डाई कास्टिंग प्रक्रियाओं को उच्च मात्रा में उत्पादन के लिए उच्च दबाव डाई कास्टिंग (एचपीडीसी) और कम मात्रा के लिए कम दबाव डाई कास्टिंग (एलपीडीसी) या गुरुत्वाकर्षण डाई कास्टिंग में वर्गीकृत किया जा सकता है।एचपीडीसी आमतौर पर बड़े पैमाने पर उत्पादन के लिए अधिक कुशल और लागत प्रभावी है, जबकि एलपीडीसी और ग्रेविटी डाई कास्टिंग छोटे उत्पादन रन या प्रोटोटाइप के लिए बेहतर अनुकूल हैं।

सतही फिनिश और परिशुद्धता:भाग की वांछित सतह फिनिश और आयामी सटीकता आवश्यकताओं का मूल्यांकन करें।कुछ डाई कास्टिंग प्रक्रियाएं, जैसे स्क्वीज़ कास्टिंग या वैक्यूम डाई कास्टिंग, पारंपरिक उच्च दबाव डाई कास्टिंग की तुलना में बेहतर सतह फिनिश और सख्त सहनशीलता प्रदान कर सकती हैं।इन प्रक्रियाओं को उन हिस्सों के लिए प्राथमिकता दी जा सकती है जिनके लिए असाधारण सतह चिकनाई या सटीक आयामों की आवश्यकता होती है।

टूलींग और उपकरण:डाई कास्टिंग प्रक्रिया के लिए आवश्यक टूलींग और उपकरणों की उपलब्धता का आकलन करें।कुछ प्रक्रियाओं के लिए विशेष मशीनरी की आवश्यकता हो सकती है, जैसे उच्च दबाव वाली डाई कास्टिंग मशीनें या कम दबाव वाली कास्टिंग प्रणाली।चुनी गई प्रक्रिया के लिए आवश्यक उपकरण और उपकरण प्राप्त करने या संशोधित करने की लागत, लीड समय और व्यवहार्यता पर विचार करें।

लागत और दक्षता:डाई कास्टिंग प्रक्रिया की समग्र लागत-प्रभावशीलता और दक्षता का मूल्यांकन करें।सामग्री लागत, टूलींग व्यय, उत्पादन चक्र समय, ऊर्जा खपत और श्रम आवश्यकताओं जैसे कारकों पर विचार करें।विशिष्ट उत्पादन आवश्यकताओं के लिए सबसे अधिक लागत प्रभावी विकल्प निर्धारित करने के लिए विभिन्न प्रक्रियाओं के फायदे और सीमाओं की तुलना करें।

विशेषज्ञता और अनुभव:अपने संगठन में या डाई कास्टिंग आपूर्तिकर्ताओं से उपलब्ध विशेषज्ञता और अनुभव को ध्यान में रखें।कुछ प्रक्रियाओं के लिए विशेष ज्ञान, कौशल और उपकरण सेटअप की आवश्यकता हो सकती है।चुनी गई डाई कास्टिंग प्रक्रिया के सफल कार्यान्वयन को सुनिश्चित करने के लिए अपनी टीम या संभावित भागीदारों की क्षमताओं और अनुभव का आकलन करें।

इन कारकों पर सावधानीपूर्वक विचार करके और क्षेत्र के विशेषज्ञों से परामर्श करके, आप एक सूचित निर्णय ले सकते हैं और अपनी विशिष्ट स्थिति के लिए सबसे उपयुक्त डाई कास्टिंग प्रक्रिया का चयन कर सकते हैं।

ज़ियामेन रुइचेंग जैसे मजबूत आपूर्तिकर्ता से परामर्श करने के लिए आपका स्वागत है, आपको पेशेवर सलाह मिलेगी!

पोस्ट समय: फ़रवरी-05-2024