एसपीआई और वीडीआई वर्गीकरण प्रणालियों के अनुसार इंजेक्शन मोल्डिंग सतह फिनिश - ग्लॉस, सेमी-ग्लॉस, मैट और टेक्सचर्ड सतह फिनिश।

इस आलेख में शामिल सामग्री

इंजेक्शन मोल्डिंग सतह फ़िनिश क्या हैं?

Iइंजेक्शन मोल्डिंग सतह खत्मएक सफल भाग डिजाइन के लिए महत्वपूर्ण है और इंजीनियरिंग उत्पादों के लिए प्लास्टिक इंजेक्शन मोल्डिंग भागों में सौंदर्य और कार्यात्मक कारणों से उपयोग किया जाता है।सतह की फिनिश उत्पाद के रूप और अनुभव को बेहतर बनाती है क्योंकि उपयुक्त सतह फिनिश के साथ उत्पाद का अनुमानित मूल्य और गुणवत्ता बढ़ जाती है।

प्लास्टिक केस (स्रोत:एक्सआर यूएसए क्लाइंट)

इंजेक्शन मोल्डिंग में सतही फिनिश का उपयोग क्यों करें?

भाग सौंदर्यशास्त्र को बढ़ाने के लिए

भाग डिजाइनर विभिन्न सौंदर्य प्रयोजनों के लिए बनावट का उपयोग कर सकते हैं।चिकनी या मैट सतह की बनावट इसकी उपस्थिति में सुधार करती है और इसे एक पॉलिश पहलू देती है।इसमें इंजेक्शन मोल्डिंग द्वारा उत्पन्न दोषों को भी शामिल किया गया है, जैसे टूल मशीनिंग निशान, सिंक निशान, वेल्ड लाइनें, प्रवाह लाइनें और छाया चिह्न।उत्कृष्ट सतह गुणवत्ता वाले हिस्से व्यावसायिक दृष्टिकोण से ग्राहकों को अधिक आकर्षित करते हैं।

भाग की कार्यक्षमता में सुधार करने के लिए

इंजेक्शन मोल्डिंग सतह फिनिश का चयन करने में सौंदर्य संबंधी विचारों के अलावा, महत्वपूर्ण व्यावहारिक विचार भी हैं।

इष्टतम कामकाज के लिए डिज़ाइन को मजबूत पकड़ की आवश्यकता हो सकती है।बनावट वाली प्लास्टिक फिनिश पकड़ की गुणवत्ता में सुधार करती है।इसलिए इंजेक्शन मोल्डिंग सतह उपचार का उपयोग अक्सर स्लिप-प्रतिरोधी उत्पादों पर किया जाता है।एक बनावट वाला साँचा फंसी हुई गैसों को बाहर निकालने में भी सहायता कर सकता है।

चिकनी एसपीआई सतह फिनिश के कारण पेंट छिल सकता है।हालाँकि, एक खुरदरी सतह यह सुनिश्चित कर सकती है कि पेंट ढली हुई वस्तु पर बेहतर तरीके से चिपकता है।एक बनावट वाला एसपीआई सतह उपचार भी भाग की ताकत और सुरक्षा को बढ़ाता है।

बनावट के कई फायदे हैं, जिनमें शामिल हैं:

- प्लास्टिक का प्रवाह कम हो जाता है- मजबूती और गैर-पर्ची गुणों को बढ़ाते हुए बनावट वाली मोटाई जोड़कर इन सिलवटों को हटाया जा सकता है।

- बेहतर पकड़-घटक में बनावट जोड़ने से संचालन आसान हो जाता है, विशिष्ट अनुप्रयोगों में उपयोगिता और सुरक्षा बढ़ जाती है।

- पेंट आसंजन—पेंट बाद की ढलाई के दौरान बनावट वाली वस्तु पर मजबूती से चिपक जाता है।

- अंडरकट्स बनाना-यदि आपके पास एक ऐसा हिस्सा है जो लगातार साँचे के हिलते हुए आधे हिस्से पर नहीं आएगा, तो किसी भी सतह पर बनावट आवश्यक पु प्रदान कर सकती हैडालूँगा.

इंजेक्शन मोल्ड उपकरण सतह खत्म विनिर्देश

इंजेक्शन मोल्डिंग सतहों को निर्दिष्ट करने का सबसे आम तरीका उपयोग करना हैपीआईए (या एसपीआई), वीडीआईऔरढालना तकनीकमानक.दुनिया भर में इंजेक्शन मोल्ड टूल निर्माता, निर्माता और डिज़ाइन इंजीनियर इन तीन मानकों को पहचानते हैं और पीआईए मानक थोड़े अधिक सामान्य हैं और व्यापक रूप से "एसपीआई ग्रेड" के रूप में जाने जाते हैं।

ग्लॉस फ़िनिश - ग्रेड ए - डायमंड फ़िनिश

(एसपीआई-एबी इंजेक्शन-मोल्डिंग सतह खत्म)

ये ग्रेड "ए" फ़िनिश चिकनी, चमकदार और सबसे महंगी हैं।इन ग्रेडों को कठोर टूल स्टील मोल्ड्स की आवश्यकता होगी, जिन्हें विभिन्न ग्रेड के डायमंड बफ़ का उपयोग करके पॉलिश किया जाता है।महीन दाने वाले बफिंग पेस्ट और यादृच्छिक दिशात्मक रोटरी पॉलिशिंग विधि के कारण, इसमें स्पष्ट बनावट नहीं होगी और प्रकाश किरणें बिखर जाएंगी, जिससे बहुत चमकदार फिनिश मिलेगी।इन्हें "डायमंड फ़िनिश" या "बफ़ फ़िनिश" या "ए फ़िनिश" भी कहा जाता है।

| खत्म करना | एसपीआई मानक | ख़त्म करने की विधि | सतह का खुरदरापन (रा मान) |

| बहुत उच्च चमकदार फ़िनिश | A1 | 6000 ग्रिट हीरा बफ़ | 0.012 से 0.025 |

| उच्च चमकदार फ़िनिश | A2 | 3000 ग्रिट हीरा बफ़ | 0.025 से 0.05 |

| सामान्य चमकदार फ़िनिश | A3 | 1200 ग्रिट हीरा बफ़ | 0.05 से ओ.1 |

एसपीआई ग्लॉस ग्रेड कॉस्मेटिक और कार्यात्मक कारणों से चिकनी सतह वाले उत्पादों के लिए उपयुक्त हैं।उदाहरण के लिए, A2 उद्योग में उपयोग किया जाने वाला सबसे आम डायमंड फ़िनिश है, जिसके परिणामस्वरूप अच्छी रिलीज़ के साथ देखने में अच्छे हिस्से मिलते हैं।इसके अलावा, ग्रेड "ए" सतह फिनिश का उपयोग लेंस, दर्पण और वाइज़र जैसे ऑप्टिकल भागों पर किया जाता है।

सेमी-ग्लॉस फ़िनिश - ग्रेड बी

(चित्रा 2.एसपीआई-एबी इंजेक्शन-मोल्डिंग सतह खत्म)

ये सेमी-ग्लॉस फ़िनिश उचित टूलींग लागत के साथ मशीनिंग, मोल्डिंग और टूलींग के निशान हटाने के लिए बहुत अच्छे हैं।ये सतह फिनिश रैखिक गति के साथ लगाए गए विभिन्न ग्रेड के सैंडपेपर का उपयोग करके तैयार की जाती है, जो एक रैखिक पैटर्न देती है जैसा कि चित्र 2 में दिखाया गया है।

| खत्म करना | एसपीआई मानक | ख़त्म करने की विधि | सतह का खुरदरापन (रा मान) |

| बढ़िया अर्ध चमकदार फ़िनिश | B1 | 600 ग्रिट पेपर | 0.05 से 0.1 |

| मीडियम सेमी ग्लॉसी फ़िनिश | B2 | 400 ग्रिट पेपर | 0.1 से 0.15 |

| सामान्य ईएमआई ग्लॉसी फिनिश | B3 | 320 ग्रिट पेपर | 0.28 से o.32 |

एसपीआई (बी 1-3) सेमी-ग्लॉस सतह फिनिश एक अच्छा दृश्य स्वरूप देगी और मोल्ड टूल के निशान हटा देगी।इनका उपयोग अक्सर उन हिस्सों में किया जाता है जो उत्पाद का सजावटी या दृश्य रूप से महत्वपूर्ण हिस्सा नहीं होते हैं।

मैट फ़िनिश - ग्रेड सी

ये सबसे किफायती और लोकप्रिय सतह फिनिश हैं, जिन्हें बारीक पत्थर के पाउडर का उपयोग करके पॉलिश किया जाता है।कभी-कभी इसे स्टोन फिनिश भी कहा जाता है, यह अच्छी रिहाई प्रदान करता है और मशीनिंग के निशानों को छिपाने में मदद करता है।ग्रेड सी, ग्रेड ए और बी सतह फिनिश का पहला चरण भी है।

| खत्म करना | एसपीआई मानक | ख़त्म करने की विधि | सतह का खुरदरापन (रा मान) |

| मीडियम मैट फ़िनिश | C1 | 600 ग्रिट पत्थर | 0.35 से 0.4 |

| मीडियम मैट फ़िनिश | C2 | 400 ग्रिट पेपर | 0.45 से 0.55 |

| सामान्य मैट फ़िनिश | C3 | 320 ग्रिट पेपर | 0.63 से 0.70 |

टेक्सचर्ड फ़िनिश - ग्रेड डी

यह हिस्से को एक उचित सौंदर्यपूर्ण दृश्य उपस्थिति देता है और इसका व्यापक रूप से औद्योगिक भागों और उपभोक्ता वस्तुओं में उपयोग किया जाता है।ये बिना किसी विशिष्ट दृश्य आवश्यकता वाले भागों के लिए उपयुक्त हैं।

| खत्म करना | एसपीआई मानक | ख़त्म करने की विधि | सतह का खुरदरापन (रा मान) |

| साटन बनावट खत्म | D1 | ड्राई ब्लास्ट ग्लास बीड#11 से पहले 600 पत्थर | 0.8 से 1.0 |

| सूखी बनावट खत्म | D2 | ड्राई ब्लास्ट ग्लास #240 ऑक्साइड से पहले 400 पत्थर | 1.0 से 2.8 |

| रफ टेक्सचर फ़िनिश | D3 | ड्राई ब्लास्ट #24 ऑक्साइड से पहले 320 पत्थर | 3.2 से 18.0 |

किसी ने कभी नहीं कहा कि ढले हुए हिस्सों को डिजाइन करना और उनका निर्माण करना आसान था।हमारा लक्ष्य आपको इसे शीघ्रता से और गुणवत्तापूर्ण भागों के साथ पूरा कराना है।

VDI इंजेक्शन मोल्डिंग सतह खत्म

VDI 3400 सरफेस फ़िनिश (आमतौर पर VDI सरफेस फ़िनिश के रूप में जाना जाता है) जर्मन इंजीनियर्स सोसायटी, वेरेन डॉचर इंजेनिअर (VDI) द्वारा निर्धारित मोल्ड बनावट मानक को संदर्भित करता है।मोल्ड मशीनिंग के दौरान VDI 3400 सतह फिनिश को मुख्य रूप से इलेक्ट्रिकल डिस्चार्ज मशीनिंग (EDM) द्वारा संसाधित किया जाता है।इसे पारंपरिक टेक्सचरिंग विधि (जैसे एसपीआई) द्वारा भी किया जा सकता है।हालाँकि मानक जर्मन इंजीनियरों के समाज द्वारा निर्धारित किए जाते हैं, लेकिन इसका उपयोग आमतौर पर उत्तरी अमेरिका, यूरोप और एशिया सहित सभी जगह उपकरण निर्माताओं के बीच किया जाता है।

VDI मान सतह की खुरदरापन पर आधारित होते हैं।छवि से, हम सतह खुरदरापन के विभिन्न मूल्यों के साथ सतह खत्म की विभिन्न बनावट देखते हैं।

| वीडीआई मूल्य | विवरण | अनुप्रयोग | सतह खुरदरापन (रा µm) |

| 12 | 600 पत्थर | कम पॉलिश वाले हिस्से | 0.40 |

| 15 | 400 पत्थर | कम पॉलिश वाले हिस्से | 0.56 |

| 18 | ड्राई ब्लास्ट ग्लास मनका | साटन खत्म | 0.80 |

| 21 | ड्राई ब्लास्ट # 240 ऑक्साइड | नीरस समापन | 1.12 |

| 24 | ड्राई ब्लास्ट # 240 ऑक्साइड | नीरस समापन | 1.60 |

| 27 | ड्राई ब्लास्ट # 240 ऑक्साइड | नीरस समापन | 2.24 |

| 30 | ड्राई ब्लास्ट # 24 ऑक्साइड | नीरस समापन | 3.15 |

| 33 | ड्राई ब्लास्ट # 24 ऑक्साइड | नीरस समापन | 4.50 |

| 36 | ड्राई ब्लास्ट # 24 ऑक्साइड | नीरस समापन | 6.30 |

| 39 | ड्राई ब्लास्ट # 24 ऑक्साइड | नीरस समापन | 9.00 |

| 42 | ड्राई ब्लास्ट # 24 ऑक्साइड | नीरस समापन | 12.50 |

| 45 | ड्राई ब्लास्ट # 24 ऑक्साइड | नीरस समापन | 18.00 |

निष्कर्ष

इंजेक्शन मोल्डिंग सतह फिनिश की दो श्रेणियों में से, एसपीआई ग्रेड ए और बी को बहुत कम सतह खुरदरापन के साथ सबसे चिकना माना जाता है और ये अधिक महंगे हैं।जबकि, सतह खुरदरापन के दृष्टिकोण से, VDI 12, उच्चतम गुणवत्ता वाला VDI, SPI C ग्रेड के बराबर है।

किसी ने कभी नहीं कहा कि ढले हुए हिस्सों को डिजाइन करना और उनका निर्माण करना आसान था।हमारा लक्ष्य आपको इसे शीघ्रता से और गुणवत्तापूर्ण भागों के साथ पूरा कराना है।

उपयुक्त इंजेक्शन मोल्डिंग सतह फ़िनिश का चयन कैसे करें?

पार्ट फ़ंक्शन, उपयोग की गई सामग्री और दृश्य आवश्यकताओं पर विचार करके इंजेक्शन मोल्डिंग सतह फ़िनिश चुनें।अधिकांश विशिष्ट प्लास्टिक इंजेक्शन मोल्डेड सामग्री में विभिन्न प्रकार की सतह फ़िनिश हो सकती हैं।

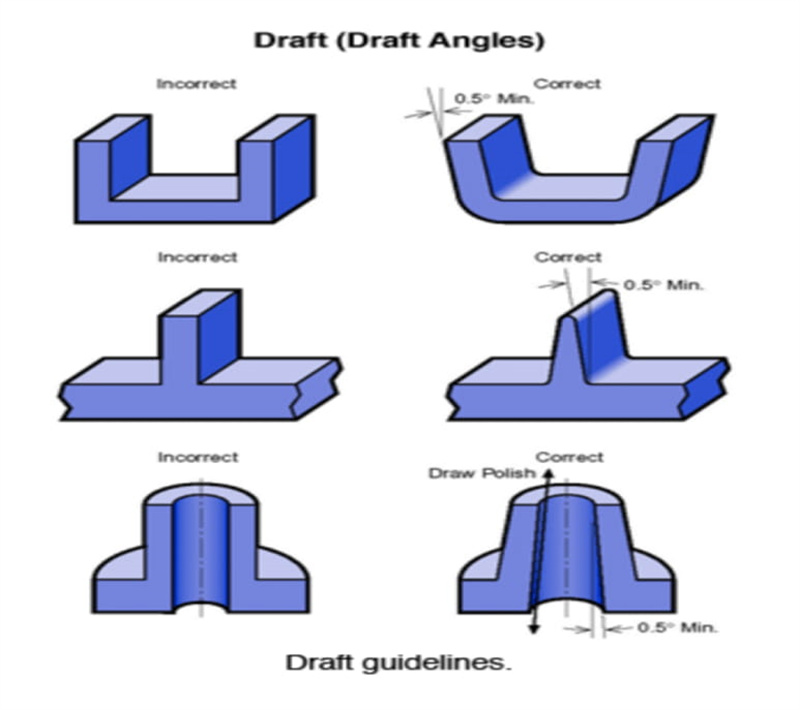

सतह फ़िनिश का चयन उत्पाद डिज़ाइन के प्रारंभिक अवतार डिज़ाइन चरण में स्थापित किया जाना चाहिए क्योंकि सतह सामग्री चयन और ड्राफ्ट कोण को निर्देशित करती है, जो टूलींग लागत को प्रभावित करती है।उदाहरण के लिए, एक कोर्स या टेक्सचर्ड फिनिश के लिए अधिक महत्वपूर्ण ड्राफ्ट कोण की आवश्यकता होती है ताकि भाग को मोल्ड से बाहर निकाला जा सके।

तो इंजेक्शन मोल्डिंग प्लास्टिक के लिए सतह फिनिश चुनते समय विचार करने वाले प्रमुख कारक क्या हैं?

ग्लॉस फ़िनिश ग्रेड ए (स्रोत:एक्सआर यूएसए क्लाइंट)

उपकरणन लागत

सतह की फिनिश और सामग्री उपकरण के डिजाइन और लागत को महत्वपूर्ण रूप से प्रभावित करती है, इसलिए अवतार डिजाइन की शुरुआत में ही सतह के संदर्भ में कार्यक्षमता पर विचार करें और उसका मूल्यांकन करें।यदि सतह की फिनिश इसकी कार्यक्षमता के लिए महत्वपूर्ण है, तो उत्पाद डिजाइन के वैचारिक चरणों में सतह की फिनिश पर विचार करें।

इंजेक्शन मोल्डिंग प्रक्रिया के कई हिस्से स्वचालित हो गए हैं, लेकिन पॉलिशिंग एक अपवाद है।यह केवल सबसे सरल आकृतियाँ हैं जिन्हें स्वचालित रूप से पॉलिश किया जा सकता है।पॉलिश करने वालों के पास अब काम करने के लिए बेहतर उपकरण और सामग्रियां हैं, लेकिन यह प्रक्रिया श्रम-केंद्रित बनी हुई है।

ढांचा कोण

अधिकांश भागों के लिए 1½ से 2 डिग्री के ड्राफ्ट कोण की आवश्यकता होती है

यह सामान्य नियम है जो 2 इंच तक की गहराई वाले ढले हुए हिस्सों पर लागू होता है।इस आकार के साथ, मोल्ड से भागों को आसानी से निकालने के लिए लगभग 1½ डिग्री का ड्राफ्ट पर्याप्त है।यह थर्मोप्लास्टिक सामग्री के सिकुड़ने पर भागों को होने वाले नुकसान को रोकने में मदद करता है।

मोल्ड उपकरण सामग्री

मोल्ड टूल इंजेक्शन मोल्डिंग की सतह की चिकनाई को बहुत प्रभावित करता है।एक सांचा विभिन्न धातुओं से बनाया जा सकता है, हालांकि स्टील और एल्यूमीनियम सबसे लोकप्रिय हैं।ढले हुए प्लास्टिक घटकों पर इन दोनों धातुओं का प्रभाव काफी भिन्न होता है।

सामान्य तौर पर, कठोर उपकरण स्टील एल्यूमीनियम मिश्र धातु उपकरणों की तुलना में चिकनी प्लास्टिक फिनिश का उत्पादन कर सकता है।इसलिए स्टील के साँचे पर विचार करें यदि टुकड़ों में एक सौंदर्य संबंधी कार्य है जिसके लिए निम्न स्तर की सतह खुरदरापन की आवश्यकता होती है।

ढलाई सामग्री

सभी प्रकार के भागों और कार्यों को कवर करने के लिए इंजेक्शन मोल्डिंग प्लास्टिक की एक विस्तृत श्रृंखला उपलब्ध है।हालाँकि, सभी प्लास्टिक समान इंजेक्शन मोल्डिंग सतह फिनिश प्राप्त नहीं कर सकते हैं।कुछ पॉलिमर चिकनी फिनिश के लिए बेहतर अनुकूल होते हैं, जबकि अन्य अधिक बनावट वाली सतह के लिए खुरदरापन के लिए बेहतर अनुकूल होते हैं।

इंजेक्शन मोल्डिंग सामग्री के बीच रासायनिक और भौतिक गुण भिन्न होते हैं।उदाहरण के लिए, किसी सामग्री की एक निश्चित सतह गुणवत्ता प्रदान करने की क्षमता में पिघलने का तापमान एक महत्वपूर्ण कारक है।एडिटिव्स का पूर्ण उत्पाद के परिणाम पर भी प्रभाव पड़ता है।परिणामस्वरूप, सतह की बनावट पर निर्णय लेने से पहले विभिन्न सामग्रियों का मूल्यांकन करना महत्वपूर्ण है।

इसके अलावा, फिलर और पिगमेंट जैसे सामग्री योजक किसी ढली हुई वस्तु की सतह की फिनिश को प्रभावित कर सकते हैं।अगले भाग की तालिकाएँ विभिन्न एसपीआई फ़िनिश पदनामों के लिए कई इंजेक्शन मोल्डिंग सामग्रियों की प्रयोज्यता को दर्शाती हैं।

ग्रेड एसपीआई-ए सतह फिनिश के लिए सामग्री की उपयुक्तता

| सामग्री | एक-1 | एक -2 | एक-3 |

| पेट | औसत | औसत | अच्छा |

| पॉलीप्रोपाइलीन (पीपी) | सिफारिश नहीं की गई | औसत | औसत |

| पॉलीस्टाइनिन (पीएस) | औसत | औसत | अच्छा |

| एचडीपीई | सिफारिश नहीं की गई | औसत | औसत |

| नायलॉन | औसत | औसत | अच्छा |

| पॉलीकार्बोनेट (पीसी) | औसत | अच्छा | उत्कृष्ट |

| पॉलीयुरेथेन (टीपीयू) | सिफारिश नहीं की गई | सिफारिश नहीं की गई | सिफारिश नहीं की गई |

| एक्रिलिक | उत्कृष्ट | उत्कृष्ट | उत्कृष्ट |

ग्रेड एसपीआई-बी सतह फिनिश के लिए सामग्री की उपयुक्तता

| सामग्री | बी 1 | बी-2 | बी 3 |

| पेट | अच्छा | अच्छा | उत्कृष्ट |

| पॉलीप्रोपाइलीन (पीपी) | अच्छा | अच्छा | उत्कृष्ट |

| पॉलीस्टाइनिन (पीएस) | उत्कृष्ट | उत्कृष्ट | उत्कृष्ट |

| एचडीपीई | अच्छा | अच्छा | उत्कृष्ट |

| नायलॉन | अच्छा | उत्कृष्ट | उत्कृष्ट |

| पॉलीकार्बोनेट (पीसी) | अच्छा | अच्छा | औसत |

| पॉलीयुरेथेन (टीपीयू) | सिफारिश नहीं की गई | औसत | औसत |

| एक्रिलिक | अच्छा | अच्छा | अच्छा |

ग्रेड एसपीआई-सी सतह फिनिश के लिए सामग्री की उपयुक्तता

| सामग्री | सी-1 | सी-2 | सी 3 |

| पेट | उत्कृष्ट | उत्कृष्ट | उत्कृष्ट |

| पॉलीप्रोपाइलीन (पीपी) | उत्कृष्ट | उत्कृष्ट | उत्कृष्ट |

| पॉलीस्टाइनिन (पीएस) | उत्कृष्ट | उत्कृष्ट | उत्कृष्ट |

| एचडीपीई | उत्कृष्ट | उत्कृष्ट | उत्कृष्ट |

| नायलॉन | उत्कृष्ट | उत्कृष्ट | उत्कृष्ट |

| पॉलीकार्बोनेट (पीसी) | औसत | सिफारिश नहीं की गई | सिफारिश नहीं की गई |

| पॉलीयुरेथेन (टीपीयू) | अच्छा | अच्छा | अच्छा |

| एक्रिलिक | अच्छा | अच्छा | अच्छा |

ग्रेड एसपीआई-डी सतह फिनिश के लिए सामग्री की उपयुक्तता

| सामग्री | डी-1 | डी 2 | घ -3 |

| पेट | उत्कृष्ट | उत्कृष्ट | अच्छा |

| पॉलीप्रोपाइलीन (पीपी) | उत्कृष्ट | उत्कृष्ट | उत्कृष्ट |

| पॉलीस्टाइनिन (पीएस) | उत्कृष्ट | उत्कृष्ट | अच्छा |

| एचडीपीई | उत्कृष्ट | उत्कृष्ट | उत्कृष्ट |

| नायलॉन | उत्कृष्ट | उत्कृष्ट | अच्छा |

| पॉलीकार्बोनेट (पीसी) | उत्कृष्ट | सिफारिश नहीं की गई | सिफारिश नहीं की गई |

| पॉलीयुरेथेन (टीपीयू) | उत्कृष्ट | उत्कृष्ट | अच्छा |

| एक्रिलिक | औसत | औसत | औसत |

मोल्डिंग पैरामीटर

इंजेक्शन की गति और तापमान कुछ कारणों से सतह की फिनिश को प्रभावित करते हैं।जब आप तेज़ इंजेक्शन गति को उच्च पिघले या मोल्ड तापमान के साथ जोड़ते हैं, तो परिणाम में भाग की सतह की चमक या चिकनाई बढ़ जाएगी।वास्तव में, तेज़ इंजेक्शन गति समग्र चमक और चिकनाई में सुधार करती है।इसके अतिरिक्त, मोल्ड कैविटी को जल्दी भरने से कम दिखाई देने वाली वेल्ड लाइनें और आपके हिस्से के लिए एक मजबूत सौंदर्य गुणवत्ता उत्पन्न हो सकती है।

किसी हिस्से की सतह की फिनिश तय करना समग्र उत्पाद विकास में एक अभिन्न विचार है और वांछित परिणाम प्राप्त करने के लिए डिजाइन प्रक्रिया के दौरान इस पर विचार किया जाना चाहिए।क्या आपने अपने इंजेक्शन मोल्डेड हिस्से के अंतिम उपयोग पर विचार किया है?

ज़ियामेन रुइचेंग को एक सतही फिनिश पर निर्णय लेने में आपकी मदद करने दें जो आपके हिस्से के सौंदर्यशास्त्र और कार्यक्षमता में सुधार करती है।

पोस्ट समय: 22 मई-2023